Metalo tekinimas – du žodžiai, kurie šiandien apibūdina vieną svarbiausių gamybos procesų, padedantį įmonėms greitai ir tiksliai paversti paprastą strypą ar vamzdį naudinga detale. Nors tekinimo staklės atsirado prieš daugelį šimtmečių, skaitmeninės valdymo technologijos, pažangūs įrankiai ir išmaniosios matavimo sistemos pavertė šį procesą pramonės standartu. Ypač išsiskiria CNC (angl. Computer Numerical Control) tekinimo staklės – tai automatiniai, kompiuteriu valdomi įrenginiai, gebantys preciziškai apdirbti metalą pagal tiksliai suprogramuotus parametrus. Jos ne tik užtikrina nepriekaištingą paviršiaus kokybę, bet ir leidžia lanksčiai prisitaikyti prie individualių užsakymų, sumažinti broką bei optimizuoti sąnaudas. Dėl to CNC tekinimas tapo neatsiejama tiek masinės, tiek aukštos pridėtinės vertės gamybos dalimi. Šiame straipsnyje išsamiai ir suprantamai paaiškinsime, kaip veikia metalo tekinimas, kokią vertę jis kuria skirtingoms šakoms, kuo skiriasi įvairūs tekinimo būdai ir ką verta žinoti užsakovams, kad investicija atsipirktų su kaupu.

Paprastai apie procesą: kas yra metalo tekinimas?

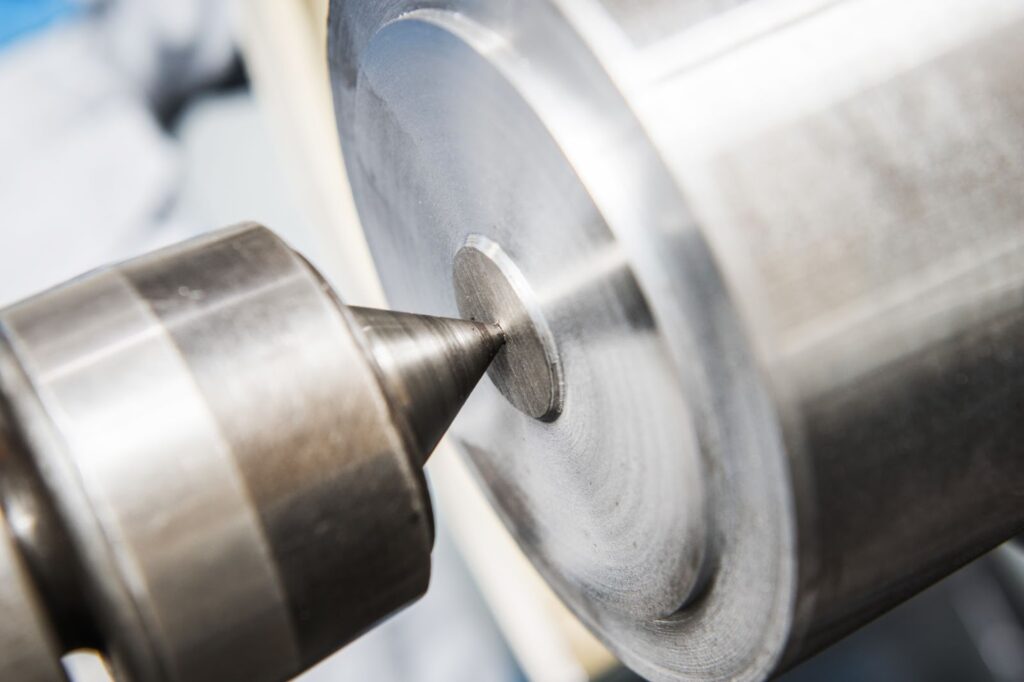

Tekinimas – tai medžiagos nuėmimo būdas, kuriame ruošinys sukasi aplink savo ašį, o pjovimo įrankis palengva kerta metalo paviršių ir formuoja reikiamą profilį. Jei būtume dirbtuvių kieme, procesą galėtume palyginti su pieštuko drožimu: pieštukas sukasi, o peiliukas nuima ploną sluoksnį, kol gauname tvarkingą, ploną viršūnę. Skirtumas tas, kad metalo tekinimo staklėse vietoj pieštuko – plieninis ar aliumininis strypas, o peiliuką atstoja kietmetalio plokštelė.

Dažniausiai naudojamas išorinis tekinimas – kai nuimama išorinė metalo juosta, kol gaunamas reikiamas skersmuo. Tačiau yra ir vidinis tekinimas, kai įrankis važiuoja skylės viduje, formuodamas cilindrą ar kūgį. Tokiu būdu gaminami tikslūs vamzdžių flanšai, guolių lizdai ar hidrauliniai cilindrai.

Kita populiari metalo tekinimo atšaka – sriegio pjovimas. Vietoje standaus čiaupo ar frezos ta pati tekinimo galvutė siaurais judesiais išpjauna sriegius tiek išorėje, tiek viduje. Tai leidžia turėti vieną procesą vietoje trijų, sutaupo laiko ir sumažina paklaidų.

Šiuolaikinės CNC staklės naudoja kompiuteriu parašytą programą, todėl kiekvienas įrankio judesys suplanuotas iš anksto. Operatorius ekrane mato greitį, pjovimo gylį ir ruošinio temperatūrą, tačiau pats procesas vyksta automatiškai. Dėl skaitmeninio valdymo paklaidos sumažėja iki kelių šimtųjų milimetro, o paviršius lieka lygus it stiklas.

Drožlės formavimosi fizika – kuo svarbus pjovimo kampas?

Tekinimo metu pjaunančioji briauna veikia kaip pleištas, įsiskverbiantis į metalo paviršių ir atskiriantis drožlę. Pjovimo kampas (rake angle) lemia, kokio ilgio ir storio bus ši drožlė. Teigiamas kampas mažina pjovimo jėgą, bet silpnina plokštelės stiprumą; neigiamas – atvirkščiai, padidina atsparumą nuskilimui, tačiau reikalauja didesnės galios. Skirtingos medžiagos – plienas, žalvaris ar titaninis lydinys – turi savą plastiškumo ribą, tad optimalaus kampo paieška yra kompromisas tarp įrankio ilgaamžiškumo ir paviršiaus šiurkštumo. Kartu svarbūs du parametrai: pastūma (feed) ir pjovimo greitis (Vc). Per didelė pastūma sukels „sriegio efekto“ nelygumus, o per lėtas greitis gali apdeginti briauną, nes drožlė nespės pasišalinti ir kauptis karščio židinyje.

Kaip veikia CNC tekinimo staklės?

Pirmiausia verta žinoti, kas apskritai yra CNC tekinimo staklės. Tai automatizuotos metalo apdirbimo staklės, valdomos kompiuteriniu kodu („Computer Numerical Control“ – CNC). Skirtingai nuo rankinio tekinimo, kurį atlieka operatorius rankomis, CNC tekinimo staklės naudoja iš anksto suprogramuotus judesius ir tikslius įrankių trajektorijų algoritmus, kad būtų pasiektas maksimalus tikslumas, greitis ir pakartojamumas. Jos ypač tinkamos serijinei gamybai, kai reikia išlaikyti vienodus matmenis, formas ir paviršiaus kokybę. Staklės dažniausiai sudarytos iš pagrindinio korpuso, griebtuvų, sukančių ruošinį, įrankių bokštelio ir valdymo bloko su CNC valdikliu.

Pažvelkime į pagrindinius elementus be sudėtingų formulių. CNC staklės galima palyginti su orkestru, kuriame kiekvienas „muzikantas“ – variklis, griebtuvas ar įrankių bokštelis – dirba pagal tą pačią natą: kompiuterio kodą. Procesas vyksta tokia seka:

- Programavimas. Inžinierius sukuria 3D brėžinį ir specialiame CAM pakete parenka įrankius bei judesius.

- Ruošinio fiksavimas. Strypas, vamzdis ar lieta kalva įspaudžiama pneumatiniame arba hidrauliniame griebtuve, kad neslystų.

- Apdirbimas. Variklis suka ruošinį tūkstančius kartų per minutę, o pjoviklis nuima nereikalingą sluoksnį. Kiekvienas praėjimas gali būti šiurkštus (kai nuimama daug metalo) arba baigiamasis (kai nuimami vos mikronai, kad paviršius būtų glotnus).

- Matavimas. Davikliai ar optinės kameros patikrina skersmenį. Jei paklaida viršija leidžiamą ribą, staklės pačios pakoreguoja gylį arba greitį.

- Nuėmimas. Ištekinta detalė nukeliauja į dėžę arba pas robotą, kuris ją nuvalo ir atvėsina.

Visa tai vyksta uždarame korpuse, todėl drožlės ir aušinimo skystis nesitaško po cechą, o operatoriui belieka stebėti ekraną ir, prireikus, pakeisti plokštelę.

Medžiagų įvairovė: nuo lengvo lydinio iki karščiui atsparaus superlydinio

Tekinimo pjovimo geometrija gali prisitaikyti prie praktiškai visų inžinerijoje naudojamų metalų. Anglies plienas lengvai apdorojamas dideliu greičiu, nes jo kietumas nekelia pavojaus įrankiui. Tuo tarpu nerūdijantis plienas turi stiprų sukietėjimo efektą, todėl reikia naudoti nedidelę pastūmą ir galingą aušinimą – dažnai emulsinį, kad pašalintų šilumą ir drožles. Aliuminis garsėja lipnumu: drožlės linkusios prilipti prie briaunos, tad būtina speciali TiAlN danga ir poliruotas priekinis paviršius.

Kuo kietesnė medžiaga, tuo stipresnio įrankio reikia. Dažniausiai naudojamos kietmetalio (volframo karbido) plokštelės. Jos dengtos plonais keramikos sluoksniais, kad mažiau dėvėtųsi ir nepridegtų metalo. Paprastesnėms medžiagoms – įprastam konstrukciniam plienui ar aliuminiui – pakanka standarto. Tačiau nerūdijančiam plienui ar karščiui atspariems lydiniams prireikia specialių dangų, kurios išlaiko aštrumą net 300 °C temperatūroje.

Kalbant apie ruošinius, tekinamos beveik visos inžinerinės medžiagos:

- Anglinis plienas – pigus ir lengvai pjaunamas.

- Nerūdijantis plienas – atsparesnis, bet sunkiau apdirbamas, nes linkęs „kietėti“ nuo spaudimo.

- Aliuminis – lengvas, puikiai tinka prototipams, greitai nusipjauna, bet gali prilipti prie įrankio.

- Varis ir žalvaris – geri elektros laidininkai, tačiau minkšti, todėl reikalingas didesnis greitis.

- Titanas ar nikelio lydiniai – brangesni ir kietesni, todėl pjovimas lėtesnis, o įrankiai brangiau kainuoja.

Šiuolaikinės staklės gali keisti įrankius per kelias sekundes, tad vienoje serijoje įmanoma apdoroti ir plieną, ir aliuminį, jei tik to reikia gamyklos planui.

Metalo tekinimas, frezavimas ar 3‑D spausdinimas – kada ką rinktis?

Frezavimo staklės puikiai tinka plokščioms geometrijoms ir kišenėms, nes įrankis juda trimačiu keliu, o ruošinys lieka statiškas. Visgi cilindriškos, simetriškų ašių detalės frezavimui nenašios – reikia daugybės praėjimų, paviršius tampa brangesnis. Tekinimas čia nugali greičiu ir paviršiaus kokybe. 3D metalo spausdinimas leidžia gauti organinių formų korpusus be apdirbimo, bet jo paviršiaus šiurkštumas dažnai viršija Ra 8 μm, todėl tikslios funkcinės zonas vis tiek reikia nušlifuoti arba — dažniausiai — aptašyti tekinant. Dėl to hibridinės gamybos grandinės tampa standartu: išspausdinta ruošinio „žaliava“ pereina į tekinimo centrą baigiamajai operacijai.

Dizainas, optimizuotas tekinimui – kaip brėžinys veikia sąmatą?

Nors CNC programuotojas gali beveik bet kokią geometriją paversti kodu, protingas dizainas sutaupo iki 30 % staklių laiko. Paprastas pavyzdys: jei vožtuvo korpuso vidiniam kanalui priskiriamas 5,7 mm skersmuo, operatoriui reikės nestandartinio grąžto, o tai kainuos papildomą įrankio užsakymą ir perprogramavimą. Jei konstruktorius jį apvalins iki artimiausio standarto – 6 mm – įrankiai bus iškart prieinami. Tas pats taikytina užlaidos planavimui: per didelė užlaida reikalauja dviejų praėjimų (šiurkštaus ir baigiamojo), kai gerai optimizuota užlaida leidžia viską atlikti vienu pjūviu.

Tekinimo taikymas pramonės šakose: plati geografinė ir sektorių amplitudė

Automobilių pramonė pasikliauja masine velenų, stebulių, sriegiuotų ašių ir pusašių gamyba. Čia svarbi ne tik kaina, bet ir metalo nuovargio charakteristikos, nes netinkamai apdirbtas paviršius taps įtrūkimų židiniu po 100 000 km. Aviacijoje nuokrypiai minimalūs: turbinos varžtų sriegiai turi derėti prie degimo kameros temperatūrų be termoinertijos. Medicinoje pranašumą turi sterilumas – stuburo implantų sriegiai turi būti glotnūs, kad pacientui nekiltų audinių uždegimo. Net energetikos sektoriuje, gaminant vėjo turbinos guolių sėdynes, tekinimas užtikrina, kad 150 m aukšto bokšto krumpliai suktųsi sklandžiai net esant jūrinei drėgmei.

CNC tekinimo technologija leidžia apdirbti tiek paprastos formos komponentus masinėje gamyboje, tiek sudėtingas geometrijas prototipuose ar individualiuose užsakymuose. Gynybos sektoriuje ji naudojama tankų važiuoklės dalių bei ginklų mechanizmų gamyboje, kur būtinas maksimalus tikslumas net ekstremaliomis sąlygomis. Naftos ir dujų pramonėje tekinami srieginiai gręžimo vamzdžių sujungimai, kurie turi atlaikyti didžiulį slėgį ir koroziją. Net laikrodžių ar aukštos klasės dviračių komponentų gamyboje CNC tekinimas leidžia išgauti idealią simetriją, atsparumą dilimui ir estetinį paviršių, svarbų galutiniam produkto įvaizdžiui. Šis procesas tampa universaliu įrankiu nuo maksimalaus efektyvumo iki mikroninio tikslumo reikalaujančių industrijų.

Sveikata ir sauga: nuo drožlių atplaišų iki ergonomikos standarto

Tekinant susiformuoja aštrios, spiralinės drožlės. Todėl kabinos su šarvuotu stiklu ir automatiniai drožlių transporteriai saugo operatorių nuo sužeidimų. Garso lygis moderniose staklėse paprastai neviršija 80 dB, bet ilgam sėdimam darbui būtina ergonomiška valdymo pulto padėtis, kad nebūtų patempti riešo raumenys. Terminis rūkas, kylantis iš emulsijos, filtruojamas HEPA kasetėmis; FFP2 respiratorius – minimali apsauga prie atvirų kalibravimo darbų. Tokia prevencija ne tik įtvirtina socialinę atsakomybę, bet ir mažina prastovų skaičių dėl profesinių ligų.

Be to, daugelis CNC staklių turi įdiegtus avarinius stabdžius bei kontaktinius jutiklius, kurie sustabdo darbą priartėjus pašaliniam objektui. Įrankių keitimo metu įjungiamos blokavimo funkcijos, neleidžiančios netyčia užvesti sukamųjų mechanizmų. Grindų danga cechuose dažnai yra neslidi, atspari alyvai ir pasižymi amortizuojančiomis savybėmis – taip sumažinama slydimo rizika ir operatorių kojų nuovargis. Apšvietimas taip pat pritaikytas techniniams darbams: LED šviestuvai užtikrina ryškų, bet neakinantį šviesos srautą, kuris neapkrauna regėjimo. Vizualiniai indikatoriai ant staklių (žalios, geltonos, raudonos šviesos) leidžia akimirksniu įvertinti įrangos būklę net ir per atstumą.

Psichologinė sauga taip pat vis labiau integruojama į darbo vietos dizainą – nuo triukšmo mažinimo iki poilsio zonų netoli gamybos salės. Reguliarūs sveikatos patikrinimai ir darbuotojų mokymai apie pavojus padeda ne tik laikytis reglamentų, bet ir formuoti sąmoningą darbo kultūrą. Be to, šiuolaikinės ERP ir HMI sistemos leidžia stebėti operatorių darbo laiką bei apkrovą, padedant užtikrinti pertraukų balansą. Galiausiai, atsakomybė už saugą tampa kolektyvine – kai visi cecho darbuotojai žino, kad kiekvienas mygtuko paspaudimas gali būti reikšmingas tiek detalės kokybei, tiek žmogaus gerovei.

Galutinės įžvalgos ir strateginės rekomendacijos

Metalo tekinimas, lyginant su kitais apdirbimo metodais, išlieka viena universaliausių ir patikimiausių technologijų, atitinkančių aukštą tikslumo, paviršiaus kokybės bei ciklo greičio reikalavimų triadą. Investuodami į patikimą partnerį, jūs iš karto gaunate prieigą prie moderniausios CNC infrastruktūros, sertifikuotų kokybės valdymo protokolų ir tvarios drožlių perdirbimo ekosistemos. Rezultatas – mažesni veiklos kaštai, trumpesnė „time‑to‑market“ kreivė ir ilgaamžės detalės, užtikrinančios jūsų galutinio produkto reputaciją rinkoje.

Dar svarbiau, kad ankstyvas inžinerinis dialogas tarp užsakovo ir tiekėjo leidžia eliminuoti ciklus: optimizuotas brėžinys sumažina įrankių keitimo laiką, o automatizuota matavimo stotis užkerta kelią statistiniams broko šuoliams. Dirbtinis intelektas ir skaitmeniniai dvyniai ateityje dar labiau sutrumpins gamybos grandinę – detalės bus projektuojamos, tikrinamos ir pagaminamos praktiškai realiu laiku.

Todėl verslai, kurie jau šiandien renkasi CNC metalo tekinimo paslaugas ir orientuojasi į ilgalaikę partnerystę su pažangiais tiekėjais, rytoj bus vienu žingsniu priekyje konkurentų, tiek inovacijų, tiek tvaraus augimo plotmėse.